Guía de soluciones de fabricación

Los datos son cruciales para su red de fabricación, por lo que moverlos de forma segura, fiable y rápida es esencial para su éxito. Tenemos las soluciones, los productos y la experiencia para ayudarle.

La era del Internet industrial de los objetos

Pilares tecnológicos inteligentes

- IoT industrial

- Integración horizontal y vertical

- Ciberseguridad

- Robots autónomos

- La nube

- Big data y análisis

- Simulación

- Realidad aumentada

- Fabricación aditiva

La Internet de los objetos (IoT) es una red de objetos físicos "inteligentes" dotados de electrónica, sensores, software y conectividad de red que les permite recoger, procesar e intercambiar datos. Estos objetos también pueden utilizar el procesamiento de datos para influir en los procesos físicos mediante funciones de actuación y control.

La IO es una infraestructura global para la era de la información que permite ofrecer servicios avanzados mediante la interconexión de objetos físicos y virtuales, utilizando las tecnologías de la información y la comunicación interoperables existentes y en evolución.

Las organizaciones industriales no tardaron en darse cuenta de las ventajas de IoT y acuñaron su propia taxonomía, caracterización de aplicaciones y casos de uso. Así surgió el Internet Industrial de las Cosas (IIoT), que es ahora el mercado de IoT más valioso.

La tecnología IIoT permite a las organizaciones acceder directamente a los datos de planta, fabricación y dispositivos industriales remotos. A medida que más organizaciones adoptan la IIoT, convergen la tecnología operativa (OT) y la tecnología de la información (IT). La convergencia tecnológica depende del desarrollo de una estrategia unificada para grupos tradicionalmente separados, como instalaciones, seguridad, protección y TI. Esta convergencia permite la virtualización de los procesos de producción y su configuración a través de servicios de TI flexibles, en lugar de procesos de OT de bajo nivel.

La OT se compone de maquinaria, equipos de planta física y software y hardware industrial remoto. Los profesionales de OT se centran en los sistemas utilizados para la supervisión y el control. Son expertos en controladores lógicos programables (PLC), unidades terminales remotas (RTU), interfaces hombre-máquina (HMI), sistemas de control y adquisición de datos (SCADA) y tecnologías informáticas integradas.

Las TI incluyen cualquier uso de ordenadores, almacenamiento, redes y otros dispositivos físicos, así como la infraestructura y los procesos que crean, procesan, almacenan, protegen e intercambian todas las formas de datos electrónicos.

La OT está adoptando progresivamente tecnologías similares a las TI, por lo que la convergencia de TI y OT aportará claras ventajas a las empresas, como la reducción de costes y riesgos, y la mejora del rendimiento y la flexibilidad.

¿Qué es la fabricación inteligente?

Taxonomía

Fabricación inteligente es un término colectivo que engloba las tecnologías y conceptos de redes informáticas integradas y los procesos físicos que permiten digitalizar los procesos de producción.

El aprendizaje automático permite aprender de los datos y crear previsiones basadas en ellos.

La Inteligencia Artificial es cuando las máquinas muestran rasgos similares a los humanos, como el autoaprendizaje y la resolución de problemas, aprovechando el análisis y la correlación avanzados de la información.

La computación cognitiva utiliza algoritmos de autoaprendizaje o aprendizaje profundo a escala, para operar de forma similar a como funciona el cerebro humano cuando intenta resolver problemas.

La convergencia TI/OT significa que los sistemas de TI apoyan las necesidades de OT, consolidando los flujos de datos para permitir la digitalización de los procesos de OT y la toma de decisiones inteligentes en todos los sectores.

La fabricación inteligente se centra específicamente en el intercambio y la comunicación entre empresas, personas y cosas físicas, como entidades iguales. La digitalización de los complejos procesos de producción y las cadenas de valor se produce dentro de las empresas, entre empresas y, a veces, entre sectores. Existe la visión de un alto grado de tecnología digital y automatización para potenciar la fabricación, con mayor eficiencia, producción inteligente, menor consumo de energía, mejor calidad de producción, modos de colaboración avanzados, nuevos modelos empresariales y mucho más.

En la fabricación inteligente, la sinergia de los sistemas permite autorregular los procesos mediante el aprendizaje automático, la inteligencia artificial y la informática cognitiva. Los datos dan lugar a información práctica, como algoritmos de alerta temprana, modelos predictivos, apoyo a la toma de decisiones, flujos de trabajo y cuadros de mando. La fabricación inteligente transforma células automatizadas aisladas en instalaciones totalmente integradas que se comunican entre sí para reducir el tiempo medio entre fallos (MTBF), aumentar la eficacia general de los equipos (OEE) y optimizar la gestión de la cadena de suministro, la productividad y la calidad con costes reducidos.

Los fabricantes y sus proveedores reconocen que la comunicación estándar y la conexión en red uniforme de los sistemas industriales es la clave para optimizar los servicios, aumentar la visibilidad y reducir el coste total de propiedad. Por ello, adoptan la tecnología de la información estándar, en particular Ethernet y las redes IP, para los entornos de automatización y control industrial. La adopción de IP posibilita la integración con la red de la empresa y permite un enfoque en la nube para aplicaciones críticas.

La adopción de tecnologías de red Ethernet e IP permite el flujo y la integración de información entre la planta de la fábrica y los sistemas empresariales. Una red física convergente IT/OT elimina los controles redundantes de la infraestructura de red, como conductos, cables, conmutadores y SAI, para permitir la interoperabilidad y el cumplimiento de las normas de seguridad.

En 2021, el 20 % de los principales fabricantes dependerán de una columna vertebral segura de inteligencia incorporada, utilizando IoT, blockchain y análisis cognitivo, para automatizar procesos a gran escala y acelerar los tiempos de ejecución hasta en un 25 %.

¿Por qué Allied Telesis?

Allied Telesis es líder del sector en soluciones de red. Con un historial probado de suministro de soluciones de red avanzadas altamente fiables y ricas en funciones, cada vez son más los fabricantes que recurren a Allied Telesis para alcanzar sus objetivos.

Allied Telesis lleva muchos años implantando redes de fabricación punteras y suministrando servicios avanzados de red de vanguardia a la generación del mañana.

Allied Telesis proporciona funciones de conectividad de red para centros de fabricación distribuidos tanto local como globalmente. Nuestro tejido de red unificado permite garantizar un alto rendimiento, calidad, fiabilidad y latencia estricta para el intercambio de datos, proporcionando un alto rendimiento de las aplicaciones.

Los conmutadores Ethernet industriales de Allied Telesis proporcionan un rendimiento duradero en entornos difíciles y ofrecen un alto rendimiento, gestión del tráfico y aplicación de políticas, como seguridad, acceso remoto, calidad de servicio y gestión de multidifusión. Con un diseño sin ventilador, un amplio rango de temperaturas de funcionamiento, resistencia a golpes y vibraciones, EMC adecuada, inmunidad a la iluminación y a las sobretensiones, toleran entornos exigentes como los que se encuentran dentro de una planta industrial.

Nuestra avanzada cartera de productos de alto valor proporciona la seguridad, la movilidad y el rendimiento que necesita para su red, tanto ahora como en el futuro. Un conjunto de herramientas de gestión simplifica y automatiza muchas actividades diarias, minimizando el esfuerzo humano necesario.

Veamos cómo Allied Telesis responde a los retos a los que se enfrenta la fabricación y proporciona soluciones que facilitan un enfoque empresarial avanzado.

IoT y Edge ComputingInternet de las Cosas (IoT) permite extraer información de los datos en tiempo real para tomar decisiones con rapidez. Data acquisition and analysis at the edge provides more business agility and lower costs. | |

Vídeo digital para análisis y seguridadUna cartera de productos específicos transporta de forma segura y fiable cualquier tipo de flujo de vídeo a través de la red IP. Los flujos de vídeo de las cámaras de seguridad proporcionan seguridad física, y el vídeo de las líneas de producción permite realizar análisis avanzados de la calidad de los procesos. | |

Acceso imparable a la red segmentadaProporcione acceso completo en cualquier momento garantizando que su red está en funcionamiento. Solucione fallos de enlaces o equipos de red sin necesidad de intervención humana. |

Infraestructura industrialLos dispositivos están diseñados para ofrecer prestaciones duraderas y tolerar entornos industriales adversos. | |

Wi-FI sin compromisosGarantice conexiones Wi-Fi fiables y de alto rendimiento dondequiera que se necesiten. Soporte de alta densidad de dispositivos, para equipos de fabricación y acceso de usuarios. | |

Red autónoma totalAutomatice la gestión de redes con una única herramienta inteligente para añadir inteligencia, seguridad, facilidad de gestión, reducción de riesgos y menores costes. |

Iot y Edge Computing

Los procesos de fabricación están en continua revisión, con el objetivo de optimizar el tiempo y el coste de producción, minimizar el desperdicio de material y lograr una calidad excelente. La optimización de los procesos es crucial: repercute directamente en la calidad del producto final y, por consiguiente, en los ingresos.

El nivel de optimización del proceso está directamente relacionado con la capacidad de controlar cada paso de la producción. Todos los dispositivos, sensores y equipos deben supervisarse para recopilar información importante para cualquier mejora del proceso.

Con la llegada de la tecnología IoT, las modernas plantas de producción actuales están equipadas con cientos de sensores capaces de proporcionar información en tiempo real. Una ingente cantidad de datos se mueve por la red y llega a los servidores que los analizan para encontrar correlaciones importantes, mejorar los procesos y predecir proactivamente fallos o mal funcionamiento de los equipos.

Este complejo proceso, denominado elaboración, se simplifica gracias a la plataforma de análisis de datos IoT proporcionada como servicios en la nube. Todos los datos recopilados se envían a la plataforma IoT en la nube, donde se analizan para proporcionar información y predicciones útiles.

Impacto en el ancho de banda

El enfoque de la nube requiere que todos los datos recopilados se envíen a través del enlace WAN al servidor de la nube. La potencia dinámica del procesamiento en la nube permite gestionar fácilmente los datos, pero el coste de este proceso de elaboración, así como el del enlace WAN, puede ser elevado.

El enfoque Edge

Los sensores IoT suelen ser dispositivos básicos que se limitan a recoger información y enviarla al servidor. Un sensor de temperatura, por ejemplo, mide continuamente la temperatura y la envía al servidor cada pocos segundos. El resultado es un flujo continuo de la misma información repetida hasta el momento en que cambia.

El proceso es el mismo para la gran mayoría de los sensores. Esto genera una enorme cantidad de tráfico de fondo que sobrecarga la interfaz WAN y el proceso de elaboración.

Para minimizar el tráfico de fondo, se utilizan dispositivos de borde para preelaborar la información y comunicar sólo los cambios importantes, optimizando tanto el uso de la WAN como el de la nube.

Los dispositivos de borde se sitúan cerca de los sensores, lo que permite procesos de actuación y control en tiempo real. El almacenamiento local de información sensible mejora el control de la privacidad, evitando compartir datos sensibles entre varios dispositivos de red.

Vídeo digital para análisis y seguridad

"Tenemos acceso inalámbrico a la red que cubre toda la fábrica, por lo que ahora es posible acceder de forma segura desde cualquier lugar, lo que resulta extremadamente útil y cómodo".

Director del Grupo de Fabricación/Ingeniería de la Planta de Yokote y de la División de Gestión/Administración de NHK Precision

Inspección por vídeo

La inspección por vídeo automatizada es una tecnología muy extendida en casi todos los procesos de fabricación, desde pequeñas cadenas de montaje de piezas hasta plantas muy grandes.

Maximizar la calidad de la producción y evitar el uso de piezas defectuosas implica muchos elementos: comprobación de la calidad de los componentes de producción, colocación correcta de dispositivos y piezas, conformidad de los productos acabados e integridad del embalaje final.

Los sistemas de visión artificial pueden decidir en tiempo real si una pieza debe aceptarse o rechazarse, y darán la alarma si hay algún problema. Además, las técnicas de aprendizaje automático introducidas recientemente perforan un análisis de fondo de la información procedente de distintos equipos de montaje y de distintas líneas de producción, proporcionando información predictiva de prevención de fallos.

La inspección por vídeo de máquinas se basa en un gran número de cámaras de inspección visual que recuperan información en tiempo real y trabajan con imágenes de alta calidad. Los procesos de aprendizaje automático no tienen los mismos requisitos de tiempo real, pero necesitan gestionar los flujos de vídeo de toda la planta.

Los distintos requisitos se reflejan en las características de la red, que debe diseñarse teniendo en cuenta el flujo de vídeo.

Seguridad por vídeo

Para garantizar la seguridad de la planta es necesario contar con un sistema de videovigilancia específico, conectado a un sistema de control de acceso adecuado.

Para aprovechar todas las ventajas del proceso de aprendizaje automático, deben analizarse todos los datos de vídeo procedentes de las cámaras ambientales y de seguridad, añadiendo un nuevo flujo de vídeo a la red.

Streaming de vídeo a través de Ethernet

La red Ethernet utilizada en una planta de producción debe proporcionar una implementación altamente fiable para minimizar la interrupción del servicio. Cualquier problema en la transmisión de vídeo afectará al sistema de vídeo de la máquina, impidiéndole detectar cualquier pieza defectuosa o pasar las evaluaciones de calidad. Como no es posible poner la producción en espera, aumenta el riesgo de que haya unidades averiadas al final de la línea de producción.

La adopción de dispositivos industriales de baja tensión -gestionados de forma centralizada y desarrollados para entornos difíciles- maximiza la calidad de la red y mejora la fiabilidad de todo el sistema.

Acceso imparable a la red segmentada

VCStack y la agregación de enlaces ofrecen una solución en la que los recursos de red se reparten entre los miembros del chasis virtual, lo que garantiza la resistencia de los dispositivos y las rutas.

VCStack puede extenderse a largas distancias, con conectividad de fibra. Una VCStack de larga distancia es perfecta para entornos de red distribuidos o soluciones de duplicación de datos.

Las soluciones Allied Telesis Ethernet Protection Switched Ring (EPSRing™) proporcionan núcleos de red distribuidos de alto rendimiento, fiables, flexibles y escalables.

El tiempo de recuperación en caso de caída de enlaces o nodos es extremadamente rápido (sólo 50 ms), lo que hace que esta solución sea ideal para redes de fabricación.

Los dispositivos de las fábricas se comunican entre sí para sincronizar el proceso de producción y proporcionar los informes y datos necesarios para la optimización del proceso. La comunicación entre los equipos de las fábricas está migrando de protocolos industriales específicos que utilizan una red dedicada a protocolos que funcionan sobre una infraestructura compartida basada en IP.

La adopción de IP posibilita la integración con la red de la empresa y permite un enfoque en la nube para las aplicaciones críticas. Esta migración requiere una infraestructura original con muy bajo jitter y latencia, implementada sobre una red IP diseñada pensando en las operaciones en tiempo real.

La línea de producción es la parte más crítica de cualquier empresa manufacturera: cualquier interrupción tiene un impacto directo en los ingresos. La alta disponibilidad y accesibilidad de la infraestructura informática es vital para todo el proceso de producción.

La imparable solución de acceso a la red de Allied Telesis se ha desarrollado para garantizar que cualquier red pueda sobrevivir a múltiples fallos, manteniendo la conectividad en una amplia gama de arquitecturas de red, lo que proporciona una solución de alta disponibilidad.

Alimentación de equipos de red

La continuidad del suministro eléctrico debe garantizarse con una batería de reserva y un generador automatizado. Los equipos de red deben diseñarse con redundancia para soportar el fallo de una fuente de alimentación interna. Allied Telesis fabrica una amplia gama de equipos con sistemas PSU redundantes para que, cuando falle una de las dos unidades, el equipo pueda seguir siendo totalmente operativo, incluso durante un apagón.

Red de acceso a segmentos

Para minimizar la infección entre dispositivos, la segmentación de la red con un cortafuegos entre cada uno de los segmentos es obligatoria en un entorno de fábrica. El enfoque de red autodefensiva de la solución Allied Telesis evita la proliferación de amenazas y los problemas de producción.

Apilamiento virtual con VCStack™

Se pueden conectar varios conmutadores Allied Telesis para formar un único conmutador virtual. Allied Telesis VCStack con Link Aggregation proporciona una solución resistente que puede sobrevivir a fallos de enlace o de equipos.

Protección de anillos

Cuando la distancia entre dispositivos es grande, una topología de red en anillo es la solución óptima. Allied Telesis proporciona protocolos de protección en anillo para salvar su red de fallos de enlace, al tiempo que proporciona una infraestructura verdaderamente resistente.

Núcleo redundante y recuperación en caso de catástrofe

Si se requiere un mayor grado de resistencia, Allied Telesis también proporciona conmutadores de núcleo con una configuración óptimamente redundante para una arquitectura de recuperación ante desastres. Esto se consigue mediante una pila virtual, con dispositivos de red ubicados en diferentes salas o incluso edificios.

Dispositivos industriales

Protección contra la penetración (IP)

El código IP está compuesto por el prefijo "IP" y dos cifras.

El primer dígito de una escala de 0 a 6 indica la protección contra objetos sólidos de diferentes tamaños. 0 significa que no hay protección, mientras que 6 significa protección hasta un tamaño de partícula de polvo de 6 mm.

El segundo dígito en una escala de 0 a 8 indica la protección contra líquidos. 0 significa que no hay protección, mientras que 8 indica protección hasta 1 metro de inmersión durante periodos prolongados.

IP30 indica protección contra objetos con un diámetro superior a 2,5 mm y ninguna protección contra el agua.

En una instalación industrial, el IP del sistema se proporciona mediante una combinación de la protección del dispositivo y la protección del armario.

Montaje en carril DIN

Un carril DIN es un carril metálico de dimensiones estándar muy utilizado para montar disyuntores y equipos de control industrial dentro de bastidores de equipos.

Los equipos de red para redes de fabricación difieren de los equipos diseñados para uso empresarial. Los dispositivos empresariales estándar están diseñados para instalarse en bastidores de 19", con alimentación de CA estándar y desplegarse en entornos de temperatura controlada. Las condiciones de los dispositivos de fábrica son completamente distintas. Los dispositivos desarrollados para soportar las duras condiciones ambientales de las fábricas se denominan dispositivos Ethernet industriales, y tienen características específicas:

Rango de temperatura ampliado

La temperatura de las fábricas no siempre está controlada: los armarios situados en zonas al aire libre o en grandes almacenes pueden alcanzar temperaturas de entre -40° y 75°. Los equipos comerciales con un rango de temperatura de entre 0° y 50° no pueden sobrevivir en este entorno específico. Los dispositivos industriales se construyen para soportar este rango de temperaturas.

Protección contra la penetración (IP)

Los dispositivos de Ethernet industrial suelen colocarse en armarios y ubicarse en zonas de producción. Estos dispositivos, junto con el armario, deben estar protegidos contra la entrada de agua y la intrusión de objetos. Este tipo de protección se denomina protección contra la penetración (IP). Los dispositivos industriales que deben colocarse en un armario suelen requerir el código IP30.

Alimentación CC

En el armario de fábrica, la fuente de alimentación es de CC de baja tensión. Los conmutadores Ethernet industriales deben admitir una fuente de alimentación de CC, así como fuentes de alimentación dobles para redundancia.

Protección contra el polvo

Los entornos industriales no están protegidos del polvo, y los ventiladores de los equipos de red acumulan polvo, obstruyen el flujo de aire y pueden causar daños en los equipos. Por tanto, los dispositivos Ethernet industriales deben ser sin ventilador para evitar daños por polvo.

Carril DIN

Los armarios estándar en entornos industriales disponen de un carril DIN capaz de alojar dispositivos con fijaciones de carril DIN. Los dispositivos de Ethernet industrial que se coloquen en armarios deben estar diseñados para montarse en un carril DIN.

Sincronicidad temporal

Los protocolos de fábrica requieren sincronización entre equipos. Una vez que se utiliza una red IP, el Protocolo de Tiempo de Precisión (PTP) sincroniza el punto final. Por lo tanto, los dispositivos Ethernet industriales deben admitir el modo transparente PTP para permitir la sincronización.

Infraestructura industrial para la fabricación

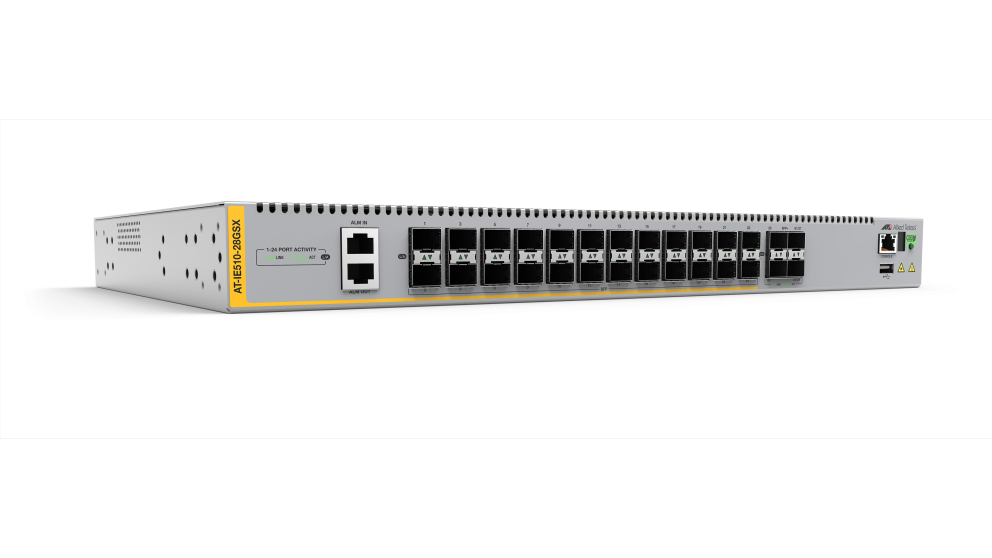

Interruptores reforzados

Conmutadores reforzados diseñados para ofrecer un rendimiento duradero en entornos difíciles, como la fabricación, el transporte y la seguridad física.

Interruptores de la serie IE340:

- Ofrecen un alto rendimiento, una gran funcionalidad y funciones de seguridad avanzadas.

- Son resistentes y cumplen las normas más recientes de Ethernet industrial.

- Proporcionan una conmutación de red altamente estable y fiable, con recuperación en menos de 50 ms.

- Utilice Allied Telesis Autonomous Management Framework™ Plus (AMF Plus).

El modelo de referencia para la fabricación integrada por ordenador divide la red en diferentes zonas, para mejorar la seguridad y definir claramente las necesidades de equipamiento en términos de mecánica, clasificación de entrada, clima y compatibilidad electromagnética. La zona dedicada al área de producción de la fábrica se denomina "célula/zona" y es la más exigente en cuanto a características de los dispositivos.

La zona de células/áreas es el área funcional dentro de la planta de fabricación que incluye sistemas y dispositivos con un papel en el proceso de producción.

Los dispositivos de célula/área son de tipo industrial, diseñados para entornos difíciles. Tienen algunas características comunes:

- una amplia gama de funcionamiento

- alta inmunidad electromagnética y a sobretensiones

- robustez mecánica frente a golpes y vibraciones

- doble entrada de alimentación para la red y el SAI

- una protección adecuada contra la penetración y, en caso necesario, contra los efectos destructivos de la temperatura, la humedad y los contaminantes gaseosos

- Montaje en carril DIN o bastidor

Los conmutadores Ethernet industriales de Allied Telesis están diseñados para funcionar de forma fiable y constante en condiciones extremas.

Serie IE340

Industrial Ethernet Gigabit Layer 3 Switches

Serie IE220

Industrial Ethernet Layer 2+ PoE++ Switches

Conectividad inalámbrica fiable

Allied Telesis Autonomous Wave Control (AWC) es una tecnología de red avanzada que utiliza el aprendizaje automático para ofrecer mejoras significativas en la conectividad y el rendimiento de las redes inalámbricas, al tiempo que reduce los costes de implantación y funcionamiento.

Allied Telesis AWC Channel Blanket (AWC-CB) es la solución de canal único para los AP inalámbricos de Allied Telesis.

Todos los AP operan en el mismo canal con el controlador inteligente gestionando el mecanismo de acceso.

Junto con un enfoque multicanal tradicional, ofrece una solución de acceso inalámbrico completa para cualquier entorno.

Dentro de una fábrica, la comunicación entre vehículos autónomos guiados requiere una red inalámbrica estable que garantice el acceso a la información en tiempo real.

La gran cantidad de objetos en movimiento dentro de un centro de producción o un almacén provoca un cambio continuo en la reflexión y la cobertura de la señal inalámbrica, lo que afecta a la estabilidad de la conexión.

Para evitar estos problemas, una solución inalámbrica con itinerancia ininterrumpida es ideal para la fabricación.

Las conexiones inalámbricas también se utilizan para la comunicación automatizada fuera de la fábrica, y el enfoque Wi-Fi sin compromisos evita las interferencias causadas por el tráfico no relacionado con la producción, lo que añade fiabilidad a toda la solución de red.

A pesar de que el estándar inalámbrico mejora el rendimiento general, sigue habiendo limitaciones que exigen conocimientos técnicos para implantar una red inalámbrica estable.

En una red inalámbrica, la desconexión del cliente y la lentitud de la comunicación son problemas típicos, normalmente causados por más de un problema técnico. Los principales motivos de los problemas inalámbricos son las interferencias entre canales de radio, una fuente inalámbrica externa no controlada por TI y la falta de intensidad de la señal del punto de acceso (PA).

En un entorno dinámico, es crucial disponer de una red continua, que requiere supervisión y recursos informáticos cualificados para mantener la instalación a fin de ofrecer un valioso servicio inalámbrico.

Wi-Fi sin compromisos

La solución No Compromise Wi-Fi de Allied Telesis garantiza conexiones Wi-Fi fiables y de alto rendimiento en todos los lugares donde se necesiten, minimizando la intervención humana.

Al analizar las lagunas de cobertura de la señal y las interferencias de los puntos de acceso Wi-Fi, el control autónomo de ondas (AWC) proporciona automáticamente una experiencia inalámbrica de alta calidad. Reduce la dependencia de ingenieros de red cualificados y disminuye los costes operativos.

En entornos críticos como fábricas y almacenes, AWC Channel Blanket (AWC-CB) permite controlar puntos de acceso híbridos que proporcionan simultáneamente conectividad Wi-Fi monocanal y multicanal.

Gestión de red simplificada

Vista Manager EX ofrece una supervisión de última generación de forma automática mediante la creación de un mapa topológico completo de conmutadores, cortafuegos y puntos de acceso inalámbricos.

La asignación y creación de VLAN entre dispositivos, la supervisión del tráfico y la asignación de WAN permiten gestionar sin esfuerzo muchos, si no todos, los dispositivos de red a la vez.

El controlador AMF-Sec de Allied Telesis habilita nuestra solución de seguridad y gestión de red de última generación. Proporciona exactamente lo que las empresas necesitan: reducción de los costes de gestión, aumento de la seguridad y mejora de la experiencia del usuario final.

AMF Plus es una plataforma de gestión de redes escalable.

Es compatible con los productos de conmutación, cortafuegos e inalámbricos de Allied Telesis, así como con una amplia gama de dispositivos de terceros, como cámaras de videovigilancia y teléfonos IP, para una automatización de red realmente integral.

El aumento de la complejidad de la red eleva significativamente la demanda de recursos especializados y de gestión de red. Implantar una solución de automatización simplifica la vida y la hace más asequible.

Vista Manager EX es una solución de gestión de red basada en un único panel de control. Un panel de control muestra los detalles de la red, el estado y los eventos en un mapa topológico, y pone de relieve los problemas críticos, lo que permite la resolución de problemas a tiempo.

Con una serie de complementos para controlar redes cableadas, dispositivos inalámbricos y enlaces WAN, nuestras herramientas modulares de automatización facilitan el trabajo en red.

Allied Telesis Autonomous Management Framework™ Plus (AMF Plus)

Reduzca los costes operativos de la red con inteligencia y automatización añadidas. La gestión centralizada, los servicios automatizados que incluyen actualizaciones de firmware, copias de seguridad y recuperación, y el aprovisionamiento sin intervención son solo algunas de las ventajas de AMF Plus que minimizan el esfuerzo y el coste necesarios para gestionar una red de fabricación compleja.

Control Autónomo de Ondas (AWC) - Plugin

Analice y optimice el rendimiento de redes inalámbricas complejas con AWC. Instale y olvídese de su red inalámbrica con una herramienta autónoma que analiza los patrones de tráfico y configura automáticamente los AP para satisfacer la demanda.

Red de autodefensa

El acceso no autorizado a los datos de la fábrica, el ransomware y otros tipos de ataques afectan a la producción y ponen en grave riesgo los activos de la empresa.

La solución Allied Telesis Self-Defending Network proporciona un enfoque integrado de la seguridad de la red, automatizando las operaciones manuales de TI y la protección frente a las amenazas procedentes de dispositivos de acceso tanto cableados como inalámbricos. Sin necesidad de agentes o software de punto final, Self-Defending Network puede responder automáticamente a las amenazas una vez identificadas.

El controlador AMF-Sec, que permite una red de autodefensa que ayuda a las organizaciones a evitar pérdidas de tiempo e interrupciones innecesarias de los servicios de red, es la clave de nuestra innovadora y galardonada solución de seguridad AMF.

WAN definida por software (SD-WAN)

Gestione de forma centralizada y optimice automáticamente el tráfico entre sucursales.

Múltiples conexiones con diferentes rendimientos y costes requieren una atención continua. El orquestador SD-WAN gestiona de forma centralizada las conexiones de las sucursales para una entrega de aplicaciones fiable y segura. Establezca métricas de rendimiento aceptables, optimice y equilibre automáticamente la entrega de aplicaciones y supervise fácilmente el rendimiento de la WAN.